イベントトップに戻る

出展社一覧(半導体産業展 )

小間番号:B9-17

日本プラズマトリート株式会社

大気圧プラズマ技術で半導体製造に革新を

当社の大気圧プラズマ技術「Openair-Plasma®(オープンエアープラズマ)」は、真空装置を必要としない、オゾンレス・VOCフリーな表面処理技術です。電子部品・半導体・パワーデバイス製造における表面洗浄や接合品質を向上する技術として導入いただいています。また、「PlasmaPlus®(プラズマプラス)」による機能性コーティング技術を活かし、乾式かつインライン処理で、防湿・防錆・絶縁効果を備えた接着促進膜を形成し、長期安定性と高い耐候性を実現する高品質プロセスを可能にします。

特に注目すべきは、化学薬品不要でインラインでの表面処理を可能にする「フラックス洗浄」や「フラックスレス接合」、「酸化膜除去」などの革新的な処理技術です。

展示技術のポイント:

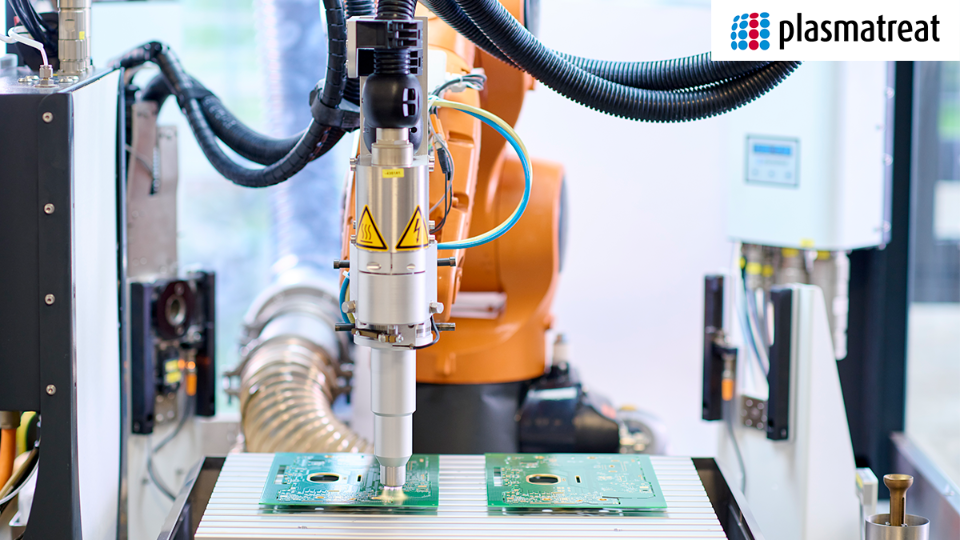

Openair-Plasma®:圧縮空気による表面洗浄、表面エネルギー向上 (実演あり)

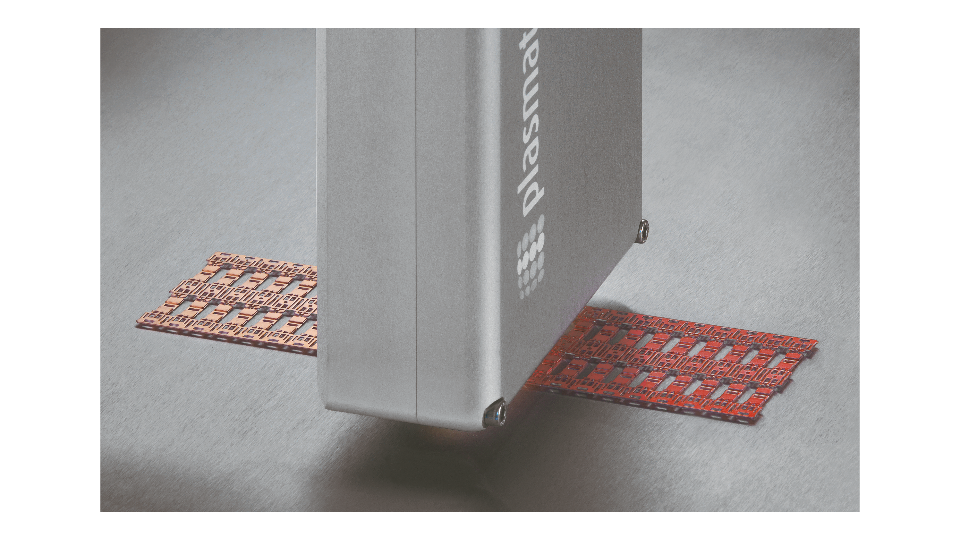

REDOX®(レドックス)ツール:金属酸化膜除去、フラックスレスでのはんだ濡れ性向上 (実演あり)

[新技術] HydroPlasma®(ハイドロプラズマ):特殊なプラズマによる無機物やフラックスの洗浄

PlasmaPlus®:防湿・防錆・絶縁効果を備えた接着促進の機能性表面を実現する乾式ナノコーティング技術

主な応用分野:

IGBT/MOSFETパッケージの封止前処理

リードフレーム、PCBのボンディングエリアでフラックスレスの酸化膜除去

TCB・ワイヤボンディング・ダイアタッチの濡れ性向上

基板への機能性ナノコーティング(防湿・防錆・絶縁・接着促進 など)

プラズマトリートが選ばれる理由:

真空不要・連続インライン対応により生産効率を向上

VOCフリー・薬品不使用で、環境負荷低減と安全性向上を両立

開発中アプリケーションでの、製造プロセス最適化に向けたソリューションをご提案

こんなお悩みはありませんか?:

接合部の信頼性・耐久性を高め、長期的な安定性を実現したい

環境負荷低減を目指し、脱VOC・脱フラックスを進めたい

低温・ドライ処理で熱ダメージを抑えたい

酸化膜や汚れを確実に除去し、高品質な接合を実現したい

インライン前処理を完結させ、生産効率と歩留まりを向上させたい

濡れ性や洗浄性を改善し、接着・実装時の不良を防ぎたい

ご興味のある方は、お気軽に当社ブース(B9-17)へお立ち寄りください。

出展製品・サービス

■ 大気圧プラズマ装置:Openair-Plasma®

Openair-Plasma®は、圧縮空気を用いた大気圧プラズマ技術により、高速かつ高精度な表面改質を実現します。薬品や真空機器を使用せず、生産ラインの効率化と品質の安定に貢献します。また、オゾンを発生させない安全なプラズマ処理プロセスで、環境にもやさしい技術です。 さらに、当社独自のポテンシャルフリーノズルにより、電位に敏感な基材に対してもダメージを与えることなく処理が可能なため、後工程や実装工程などでも多数の導入実績があります。

■ インライン酸化膜除去:REDOX®ツール

REDOX®ツールは、大気圧下で酸化膜を除去する当社独自の処理技術です。化学薬品や真空機器を使用せず、金属表面の酸化物をインラインで安全かつ効率的に除去できます。さらに、はんだの濡れ性を大幅に改善し、フラックスレスでの接合プロセスを可能にします。

■ 無機汚染にも対応する高速プラズマ洗浄:HydroPlasma®

HydroPlasma®は、特殊なプラズマ処理技術で、無機汚染物質や微粒子コンタミの除去に高い効果を発揮します。従来の表面洗浄では処理が難しかった車載バッテリー表面の洗浄などにも適しており、フラックス残渣の除去にも優れた効果を発揮します。

■ 機能性ナノコーティング技術:PlasmaPlus®

PlasmaPlus®は、Openair-Plasma®に特殊なプリカーサーを導入し、基材表面にナノスケールの機能性膜を形成する大気圧プラズマCVD技術です。防湿・防錆・絶縁、高品質接着促進など、さまざまな機能性表面を付与します。また、従来の塗布式コーティングでは実現が難しかった乾式かつインラインでの処理が可能です。